14-02-2023

Fondata nel 1965 da Carlo Dodi, Gabbiano S.p.A. è uno dei principali gruppi di attivi nella produzione e distribuzione di articoli di largo consumo per la cura della persona, della casa e della salute, destinati alla Grande Distribuzione Organizzata e Specializzata.

Oggi l’azienda opera con grande successo sul mercato italiano, francese e spagnolo, grazie ad una visione lungimirante e ad un’eccellente strategia di investimenti in risorse umane, tecnologia dei servizi e innovazione.

Incrementare il pick rate orario e azzerare gli errori

Il Gruppo Gabbiano gestisce 3 poli logistici: uno a Mantova, dove c’è l’headquarter, uno a Milano e uno a Barcellona per un totale di 125.000 metri quadri.

L’incremento del numero e dell’eterogeneità delle referenze, dei mercati e clienti da servire, in aggiunta all’obiettivo aziendale di voler ridurre sempre di più i tempi di prelievo, rendeva sempre più evidente la necessità di rivedere i processi intralogistici.

La gestione di referenze di valore unitario medio-basso, inoltre, spingeva la ricerca di strategie e metodi per incrementare l’efficienza operativa, evitare l’erosione dei margini e salvaguardare i profitti.

Oggi l’azienda opera con grande successo sul mercato italiano, francese e spagnolo, grazie ad una visione lungimirante e ad un’eccellente strategia di investimenti in risorse umane, tecnologia dei servizi e innovazione.

Incrementare il pick rate orario e azzerare gli errori

Il Gruppo Gabbiano gestisce 3 poli logistici: uno a Mantova, dove c’è l’headquarter, uno a Milano e uno a Barcellona per un totale di 125.000 metri quadri.

L’incremento del numero e dell’eterogeneità delle referenze, dei mercati e clienti da servire, in aggiunta all’obiettivo aziendale di voler ridurre sempre di più i tempi di prelievo, rendeva sempre più evidente la necessità di rivedere i processi intralogistici.

La gestione di referenze di valore unitario medio-basso, inoltre, spingeva la ricerca di strategie e metodi per incrementare l’efficienza operativa, evitare l’erosione dei margini e salvaguardare i profitti.

Il picking diventa multi-ordine con i magazzini automatici verticali

SILO Plus Dopo un’attenta fase preliminare di analisi dei workflow, delle percorrenze degli operatori, delle caratteristiche dimensionali degli articoli, del tasso di rotazione delle referenze, della composizione degli ordini, etc., Gabbiano ha valutato i magazzini automatici verticali SILO Plus la soluzione più idonea a raggiungere tutti i suoi obiettivi ed ha scelto di installarne 2.

Grazie alla struttura completamente chiusa, i 2 magazzini automatici SILO Plus, alti più di 7 metri, preservano gli articoli stoccati dalle condizioni ambientali (polvere, luce, etc.), requisito fondamentale trattandosi prevalentemente di referenze considerate dispositivi medici.

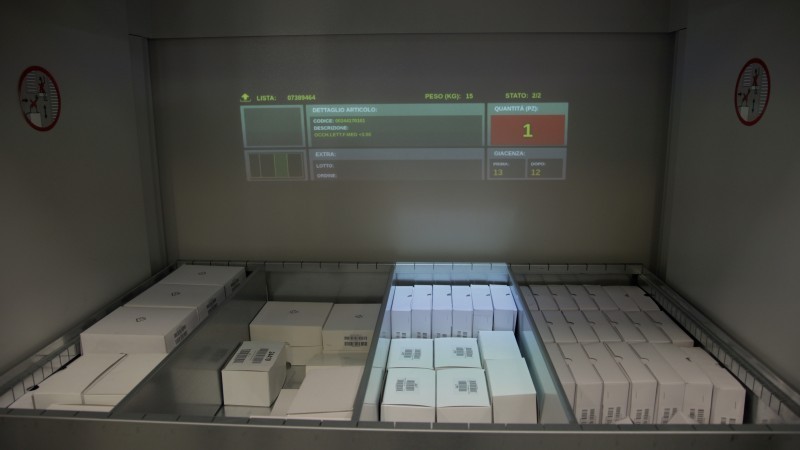

Entrambi composti da due colonne di stoccaggio e due baie di prelievo e deposito affiancate tutte dotate di IRIDE, l’innovativa tecnologia interattiva che guida gli operatori durante le attività di picking, sono stati strategicamente installati nell’area di fine linea del magazzino a gravità. In soli 20 m², consentono di gestire tra le 7.500 e 9.000 confezioni, che equivalgono al venduto di circa 18/20 giorni lavorativi.

SILO Plus Dopo un’attenta fase preliminare di analisi dei workflow, delle percorrenze degli operatori, delle caratteristiche dimensionali degli articoli, del tasso di rotazione delle referenze, della composizione degli ordini, etc., Gabbiano ha valutato i magazzini automatici verticali SILO Plus la soluzione più idonea a raggiungere tutti i suoi obiettivi ed ha scelto di installarne 2.

Grazie alla struttura completamente chiusa, i 2 magazzini automatici SILO Plus, alti più di 7 metri, preservano gli articoli stoccati dalle condizioni ambientali (polvere, luce, etc.), requisito fondamentale trattandosi prevalentemente di referenze considerate dispositivi medici.

Entrambi composti da due colonne di stoccaggio e due baie di prelievo e deposito affiancate tutte dotate di IRIDE, l’innovativa tecnologia interattiva che guida gli operatori durante le attività di picking, sono stati strategicamente installati nell’area di fine linea del magazzino a gravità. In soli 20 m², consentono di gestire tra le 7.500 e 9.000 confezioni, che equivalgono al venduto di circa 18/20 giorni lavorativi.

In particolare, le referenze di peso e dimensioni contenute (es. occhiali, accessori per bambini, orologi, spazzole, astucci, etc.), erano gestite su scaffalatura tradizionale che costringeva l’addetto al picking a percorrere, quotidianamente, lunghi corridoi per prelevare gli articoli e comporre un ordine alla volta, con una media di 148 prelievi all’ora, ben al di sotto di quanto era necessario per massimizzare la redditività.

La scaffalatura, inoltre, non era più idonea a contenere il crescente numero di referenze e a garantire le corrette condizioni di stoccaggio ai dispositivi medici (es. occhiali premontati per presbiopia).

Nel 2021, per far fronte a queste criticità, l’azienda decide di automatizzare le attività di stoccaggio e picking affidandosi alla Supino S.r.l., società di arredo retail e logistica industriale per trovare una soluzione che rispondesse a tutti questi requisiti.

La scaffalatura, inoltre, non era più idonea a contenere il crescente numero di referenze e a garantire le corrette condizioni di stoccaggio ai dispositivi medici (es. occhiali premontati per presbiopia).

Nel 2021, per far fronte a queste criticità, l’azienda decide di automatizzare le attività di stoccaggio e picking affidandosi alla Supino S.r.l., società di arredo retail e logistica industriale per trovare una soluzione che rispondesse a tutti questi requisiti.

L’allocazione delle referenze all’interno dei vassoi segue la logica FIFO e avviene per “frequenza di prelievo congiunta”: ciò consente di incrementare ulteriormente il pick rate orario dell’operatore che, da solo, è in grado di gestire contemporaneamente le due macchine perché in soli 7 metri occupati in pianta, ha tutte le referenze a portata di mano.

Flussi integrati e visibilità in real-time

Tutto inizia nel punto vendita: il merchandiser tramite palmare, invia gli ordini all’ERP integrato con il WMS Stock System di Replica Sistemi che li suddivide in batch da 6 e, in automatico, in magazzino, vengono generate le stampe delle relative etichette.

Con la lettura dell’etichetta, grazie all’integrazione tra il WMS e ICON, il software di gestione ICAM, l’operatore avvia la movimentazione dei magazzini SILO Plus. Per velocizzare ulteriormente il consolidamento ordini, ICAM ha introdotto una nuova policy di estrazione vassoi su misura delle esigenze di Gabbiano che consente al sistema di visualizzare le due macchine come se fossero un unico magazzino e privilegiare il picking dal magazzino che ha meno movimenti in coda: in queto modo, le movimentazioni vengono bilanciate su entrambi i magazzini minimizzandole e aumentando, di conseguenza, la produttività oraria dell’operatore perché non ci sono più “tempi di attesa”.

Completato il prelievo, tramite scansione del barcode presente su ciascuna confezione, viene registrato il lotto dell’articolo.

Flussi integrati e visibilità in real-time

Tutto inizia nel punto vendita: il merchandiser tramite palmare, invia gli ordini all’ERP integrato con il WMS Stock System di Replica Sistemi che li suddivide in batch da 6 e, in automatico, in magazzino, vengono generate le stampe delle relative etichette.

Con la lettura dell’etichetta, grazie all’integrazione tra il WMS e ICON, il software di gestione ICAM, l’operatore avvia la movimentazione dei magazzini SILO Plus. Per velocizzare ulteriormente il consolidamento ordini, ICAM ha introdotto una nuova policy di estrazione vassoi su misura delle esigenze di Gabbiano che consente al sistema di visualizzare le due macchine come se fossero un unico magazzino e privilegiare il picking dal magazzino che ha meno movimenti in coda: in queto modo, le movimentazioni vengono bilanciate su entrambi i magazzini minimizzandole e aumentando, di conseguenza, la produttività oraria dell’operatore perché non ci sono più “tempi di attesa”.

Completato il prelievo, tramite scansione del barcode presente su ciascuna confezione, viene registrato il lotto dell’articolo.

Grazie ai magazzini verticali automatici SILO Plus, il gruppo Gabbiano ha raggiunto tutti gli obiettivi prefissati:

1. Incremento pick-rate e allestimento multi-ordine: oggi, lo stesso operatore è in grado di preparare 6 ordini contemporaneamente ed effettuare circa 210 prelievi all’ora a differenza prima quando riusciva a preparare un solo ordine alla volta ed effettuare circa 148 prelievi all’ora. Ogni giorno, in media, vengono evase 800 - 1.200 confezioni, che equivalgono a circa 210 prelievi all’ora per operatore.

2. Ottimizzazione dello spazio disponibile: all’interno dei SILO Plus viene gestito un numero di referenze per le quali, in alternativa, Gabbiano avrebbe dovuto aggiungere 30 m di pedana con corsia bifronte nell’attuale magazzino a gravità o, 52 m nel caso di pedana con corsia mono fronte.

3. Massima protezione dei “dispositivi medici”: grazie alla struttura completamente chiusa dei magazzini verticali SILO Plus, l’azienda è sicura di fornire ai clienti articoli sempre in eccellenti condizioni

1. Incremento pick-rate e allestimento multi-ordine: oggi, lo stesso operatore è in grado di preparare 6 ordini contemporaneamente ed effettuare circa 210 prelievi all’ora a differenza prima quando riusciva a preparare un solo ordine alla volta ed effettuare circa 148 prelievi all’ora. Ogni giorno, in media, vengono evase 800 - 1.200 confezioni, che equivalgono a circa 210 prelievi all’ora per operatore.

2. Ottimizzazione dello spazio disponibile: all’interno dei SILO Plus viene gestito un numero di referenze per le quali, in alternativa, Gabbiano avrebbe dovuto aggiungere 30 m di pedana con corsia bifronte nell’attuale magazzino a gravità o, 52 m nel caso di pedana con corsia mono fronte.

3. Massima protezione dei “dispositivi medici”: grazie alla struttura completamente chiusa dei magazzini verticali SILO Plus, l’azienda è sicura di fornire ai clienti articoli sempre in eccellenti condizioni