11-07-2023

Nei giorni scorsi si è tenuto il webinar “eCommerce, Retail e Omnichannel” organizzato da Logistica Management in collaborazione con i partner Dematic, Icam, LCS e Manhattan Associates e moderato da Marco Bettucci, Lecturer di Operations and Technology presso la SDA Bocconi School of Management. L’evento ha suscitato vivo interesse tra il pubblico, che ha partecipato numeroso alle testimonianze in agenda, che hanno toccato i temi centrali che ruotano attorno alla gestione della distribuzione omnicanale attraverso l’impiego delle tecnologie di digitalizzazione e automazione più avanzate presenti sul mercato.

Le presentazioni sono disponibili sul sito dell'evento, nella sezione Agenda, al seguente link (cliccare sulle frecce verdi in corrispondenza degli interventi in agenda).

Per rivedere il video, compilare il form alla fine di quest'articolo.

Ad introdurre i temi di discussione è stato Marco Bettucci che ha ricordato quanto la strategia omnicanale sia ormai strategica e fondamentale per far fronte al moderno processo di acquisto e soddisfare la nuova "customer experience". Il magazzino, inserito in questa logica, diventa una leva essenziale per le aziende, che devono necessariamente organizzare e integrare i flussi logistici adottando tecnologie, soluzioni di digitalizzazione e sistemi di automazione per mantenere gli obiettivi di efficienza, ottimizzazione dei processi e rapidità nelle consegne.

Prossimità, Automazione e Collaborazione

Subito dopo, ha preso la parola Elisa Birelli, Retail & City Logistics Manager di Icam, che nella sua relazione ha ricordato che oggi l’89% della popolazione effettua acquisti su differenti canali (in store e online) e che il 60% di questi lamenta inefficienze per quanto riguarda i servizi di home delivery e orario di apertura dei punti vendita. Ecco che allora l’automazione diventa la chiave per superare le sfide dell’omnichannel e per offrire delle soluzioni intelligenti per lo stoccaggio e la distribuzione delle merci che permettono di aumentare la soddisfazione dei clienti. Icam ha infatti messo a punto due sistemi per ottimizzare la logistica di magazzino e quella dell’ultimo miglio. La prima è Silo, il magazzino automatico traslante, mentre la seconda è BuyBox, la nuova soluzioni self-service 24/7 che permette lo stoccaggio e il ritiro dei prodotti in pochi semplici passaggi.

Birelli è poi passata ad illustrate il progetto realizzato con GLS presso il centro logistico di Cosenza. «Il crescente aumento delle vendite eCommerce e il conseguente incremento del numero dei pacchi da consegnare, delle mancate consegne da riprogrammare e dei resi da restituire al mittente, aveva reso la gestione dei processi logistici dello stabilimento del cliente estremamente complessa. Con l’obiettivo di ottimizzare lo spazio a disposizione, ridurre i costi operativi e custodire in maniera più adeguata i colli inesitati, è stato installato dunque un magazzino verticale SILO2 con 3 colonne di stoccaggio e 2 baie di lavoro affiancate, entrambe dotate di Iride, la baia multimediale e interattiva» spiega Birelli.

Le presentazioni sono disponibili sul sito dell'evento, nella sezione Agenda, al seguente link (cliccare sulle frecce verdi in corrispondenza degli interventi in agenda).

Per rivedere il video, compilare il form alla fine di quest'articolo.

Ad introdurre i temi di discussione è stato Marco Bettucci che ha ricordato quanto la strategia omnicanale sia ormai strategica e fondamentale per far fronte al moderno processo di acquisto e soddisfare la nuova "customer experience". Il magazzino, inserito in questa logica, diventa una leva essenziale per le aziende, che devono necessariamente organizzare e integrare i flussi logistici adottando tecnologie, soluzioni di digitalizzazione e sistemi di automazione per mantenere gli obiettivi di efficienza, ottimizzazione dei processi e rapidità nelle consegne.

Prossimità, Automazione e Collaborazione

Subito dopo, ha preso la parola Elisa Birelli, Retail & City Logistics Manager di Icam, che nella sua relazione ha ricordato che oggi l’89% della popolazione effettua acquisti su differenti canali (in store e online) e che il 60% di questi lamenta inefficienze per quanto riguarda i servizi di home delivery e orario di apertura dei punti vendita. Ecco che allora l’automazione diventa la chiave per superare le sfide dell’omnichannel e per offrire delle soluzioni intelligenti per lo stoccaggio e la distribuzione delle merci che permettono di aumentare la soddisfazione dei clienti. Icam ha infatti messo a punto due sistemi per ottimizzare la logistica di magazzino e quella dell’ultimo miglio. La prima è Silo, il magazzino automatico traslante, mentre la seconda è BuyBox, la nuova soluzioni self-service 24/7 che permette lo stoccaggio e il ritiro dei prodotti in pochi semplici passaggi.

Birelli è poi passata ad illustrate il progetto realizzato con GLS presso il centro logistico di Cosenza. «Il crescente aumento delle vendite eCommerce e il conseguente incremento del numero dei pacchi da consegnare, delle mancate consegne da riprogrammare e dei resi da restituire al mittente, aveva reso la gestione dei processi logistici dello stabilimento del cliente estremamente complessa. Con l’obiettivo di ottimizzare lo spazio a disposizione, ridurre i costi operativi e custodire in maniera più adeguata i colli inesitati, è stato installato dunque un magazzino verticale SILO2 con 3 colonne di stoccaggio e 2 baie di lavoro affiancate, entrambe dotate di Iride, la baia multimediale e interattiva» spiega Birelli.

L’azienda di ricambi Alberto Drusi, invece, aveva bisogno di incrementare la capacità di stoccaggio del magazzino, ridurre gli errori di prelievo e avere la piena tracciabilità degli articoli e delle operazioni eseguite. Icam ha quindi consigliato di installare 9 magazzini automatici verticali SILO², caratterizzati da 3 colonne di stoccaggio e 2 baie di prelievo e deposito affiancate, tutte dotate di Iride. In soli 200 mq, offrono una capacità di stoccaggio pari a 435 mc, equivalenti a circa 30.000 articoli di piccole-medie dimensioni, ad altissima rotazione, disposti sui vassoi in base al fornitore e al loro ingombro.

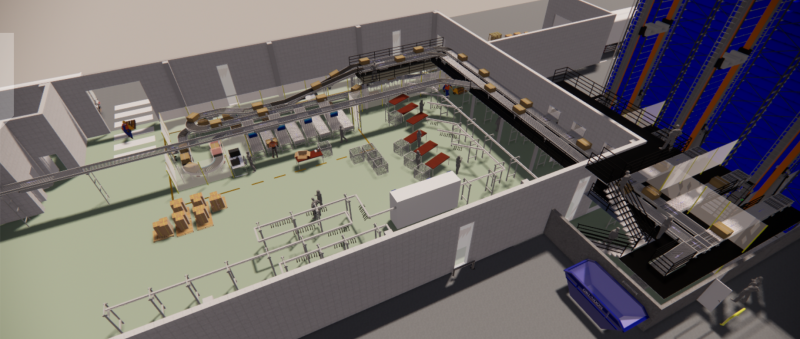

Quando l’intralogistica diventa multipiano

Restiamo nel segmento della gestione delle parti di ricambio anche con Oscar Baratti, Sales Engineer di LCS, che ha illustrato nel dettaglio un imponente progetto di automazione basato su di un sistema automatizzato di trasporto cassette per ricambi di automobili, all’interno di un magazzino omnicanale multipiano, per conto di RTS Group Autodis Italia. Tale Gruppo, nasce dalla fusione di tre aziende: Ricauto, TopCar e Sarco. Prima della fusione societaria, la gestione di tutti i ricambi avveniva in magazzini separati che provocava una gestione complessa e meno efficiente dei corrieri con relativi maggiori costi. Inoltre, tutte le attività venivano effettuate manualmente dagli operatori con logica di picking per ordine, affaticando eccessivamente gli operatori, soggetti a volte anche ad infortuni sul lavoro.

Dopo la fusione, l’azienda ha optato per il convogliamento di tutti i prodotti, circa 100.000 codici, in un unico nuovo building suddiviso in tre piani, per un totale di 7.000 mq. LCS ha introdotto un sistema automatico per il trasporto di cassette di due tipologie, 600x400 e 800x600, entrambe con altezza 220 (altezza prodotto max 400 mm). Inoltre, è stato effettuato il passaggio da picking per ordine a picking massivo, introducendo un’area di ventilazione ordini con sistema put to light e possibilità di gestione di 210 clienti. «Durante la fase di prelievo – racconta Baratti – l’operatore è guidato dal WMS di LCS per la fase di deposito del prodotto all’interno di una delle due tipologie di cassette presenti (12 zone di picking massivo divise su tre livelli, linea verde). A seguito dell’esigenza di mantenere le vie di fuga libere su tutti i livelli, la linea di trasporto in cui vengono convogliate tutte le cassette è stata realizzata a quota 2.220 mm (linea azzurra), dove viene effettuato il controllo dell’altezza. Tutte le linee provenienti dalle 4 zone, si uniscono in un’unica linea, a quota 3.200 mm prima di incontrare un discensore in continua, che porta le cassette a 700/ 800 mm».

All’interno delle cassette sono presenti i prodotti misti prelevati nelle 12 zone: grazie alla lettura del barcode le cassette vengono convogliate verso le 6 uscite. Qui si trovano diversi operatori che prelevano la cassetta e, guidati dal software , procedono alla ventilazione dell’ordine negli armadi con sistema Put to light. Le cassette vuote vengono convogliate verso uno dei due impilatori in base alla dimensione della stessa. Impilate 6 cassette, queste convergono verso un’uscita dedicata dalla quale vengono depositate su un pallet per tornare ai vari piani, o trasportate verso la linea di refilling o linea Azzurra.

Quando l’intralogistica diventa multipiano

Restiamo nel segmento della gestione delle parti di ricambio anche con Oscar Baratti, Sales Engineer di LCS, che ha illustrato nel dettaglio un imponente progetto di automazione basato su di un sistema automatizzato di trasporto cassette per ricambi di automobili, all’interno di un magazzino omnicanale multipiano, per conto di RTS Group Autodis Italia. Tale Gruppo, nasce dalla fusione di tre aziende: Ricauto, TopCar e Sarco. Prima della fusione societaria, la gestione di tutti i ricambi avveniva in magazzini separati che provocava una gestione complessa e meno efficiente dei corrieri con relativi maggiori costi. Inoltre, tutte le attività venivano effettuate manualmente dagli operatori con logica di picking per ordine, affaticando eccessivamente gli operatori, soggetti a volte anche ad infortuni sul lavoro.

Dopo la fusione, l’azienda ha optato per il convogliamento di tutti i prodotti, circa 100.000 codici, in un unico nuovo building suddiviso in tre piani, per un totale di 7.000 mq. LCS ha introdotto un sistema automatico per il trasporto di cassette di due tipologie, 600x400 e 800x600, entrambe con altezza 220 (altezza prodotto max 400 mm). Inoltre, è stato effettuato il passaggio da picking per ordine a picking massivo, introducendo un’area di ventilazione ordini con sistema put to light e possibilità di gestione di 210 clienti. «Durante la fase di prelievo – racconta Baratti – l’operatore è guidato dal WMS di LCS per la fase di deposito del prodotto all’interno di una delle due tipologie di cassette presenti (12 zone di picking massivo divise su tre livelli, linea verde). A seguito dell’esigenza di mantenere le vie di fuga libere su tutti i livelli, la linea di trasporto in cui vengono convogliate tutte le cassette è stata realizzata a quota 2.220 mm (linea azzurra), dove viene effettuato il controllo dell’altezza. Tutte le linee provenienti dalle 4 zone, si uniscono in un’unica linea, a quota 3.200 mm prima di incontrare un discensore in continua, che porta le cassette a 700/ 800 mm».

All’interno delle cassette sono presenti i prodotti misti prelevati nelle 12 zone: grazie alla lettura del barcode le cassette vengono convogliate verso le 6 uscite. Qui si trovano diversi operatori che prelevano la cassetta e, guidati dal software , procedono alla ventilazione dell’ordine negli armadi con sistema Put to light. Le cassette vuote vengono convogliate verso uno dei due impilatori in base alla dimensione della stessa. Impilate 6 cassette, queste convergono verso un’uscita dedicata dalla quale vengono depositate su un pallet per tornare ai vari piani, o trasportate verso la linea di refilling o linea Azzurra.

Automazione per il fashion omnichannel

Si parla sempre di automazione con Marco Cirigliano, Account Manager di Dematic Italy che ha spiegato il ruolo strategico delle soluzioni di intralogistica per il settore moda Made in Italy, presentando due recenti progetti realizzati per due importanti clienti: Space 2000 e Benetton, due brand di moda Made in Italy che hanno trovato nell’automazione la chiave per gestire al meglio i diversi canali distributivi, in tempi rapidi e sfruttando al meglio le superfici esistenti dei propri Ce.Di. «La gestione degli ordini online è profondamente diversa rispetto a quella del Retail, – spiega Cirigliano – pensiamo solo al picking per pezzo e non per collo, per cui per entrambi i nostri clienti, è stato necessario trovare un sistema che fosse implementabile in tempi rapidi e soprattutto scalabile. Il primo progetto di automazione risale al 2017 quando il cliente ci ha contattati per aumentare lo spazio di stoccaggio dedicato al B2B, composto da 15 punti vendita di proprietà e 1.850 reseller presenti nel mondo. Abbiamo pertanto implementato un magazzino automatico con miniload per lo stoccaggio dei colli, dotato di 20.000 postazioni, ed introdotto il nostro WCS Dematic IQ per informatizzare tutti i processi logistici, ottenendo maggiore produttività del magazzino e netta riduzione degli errori».

Con l'arrivo della pandemia, è sorta poi l'esigenza di gestire rapidamente l'improvvisa esplosione dell'eCommerce, canale in cui il brand era già presente ma che aveva un peso certo differente rispetto al B2B. «Nel 2021 abbiamo quindi proposto la soluzione Autostore dotata di circa 7.000 cassette e 15 robot, che risulta vincente per il piece picking tipico dell’online. Da qui è poi partito il lavoro di integrazione tra i due magazzini automatici, in quanto i primo dedicato ai colli va anche a fare rifornimento dell'Autostore: i colli vengono aperti per travasare i capi nelle cassette Autostore e da qui si fa il picking per l'eCommerce. A completare la soluzione, ci sono le due postazioni Autostre goods to person, che concludono il ciclo di prelievo automatico, che può raggiungere anche 400 righe d'ordine all'ora» aggiunge Cirigliano.

Altro brand, altra storia. La partnership con Benetton inizia nel 2020 in piena pandemia e sebbene l’esigenza fosse sempre legata alla gestione del boom dell’eCommerce, Dematic si è trovata davanti ad una nuova grande sfida: implementare l’automazione di ultima generazione in un magazzino con un’altezza sotto trave davvero ridotta. «Nel centro distributivo del nostro cliente sito a Villorba (TV), ci sono circa 5 metri sotto trave, troppo pochi per installare un magazzino automatico “tradizionale”» spiega Cirigliano. Grazie alla sua densità di stoccaggio, Autostore è risultato ancora una volta il compromesso migliore: in soli 3,5 metri di altezza, Dematic ha installato una soluzione Autostore da 60.000 cassette, espandibili di altre 10.000 unità senza modificare la griglia qualora il cliente ne avesse bisogno. Al momento sono presenti 10 porte di picking e 2 di decanting, ma è già stato predisposto per eventuali ulteriori aggiuntive. «Questa soluzione, infatti, è nato per la gestione dell'eCommerce ma il cliente, pur avendo altri sistemi di automazione più classici per il rifornimento dei punti vendita, ha deciso di utilizzarlo anche per il replenishment stagionale dei negozi, ottenendo ottimi risultati in poche settimane» conclude Cirigliano.

Si parla sempre di automazione con Marco Cirigliano, Account Manager di Dematic Italy che ha spiegato il ruolo strategico delle soluzioni di intralogistica per il settore moda Made in Italy, presentando due recenti progetti realizzati per due importanti clienti: Space 2000 e Benetton, due brand di moda Made in Italy che hanno trovato nell’automazione la chiave per gestire al meglio i diversi canali distributivi, in tempi rapidi e sfruttando al meglio le superfici esistenti dei propri Ce.Di. «La gestione degli ordini online è profondamente diversa rispetto a quella del Retail, – spiega Cirigliano – pensiamo solo al picking per pezzo e non per collo, per cui per entrambi i nostri clienti, è stato necessario trovare un sistema che fosse implementabile in tempi rapidi e soprattutto scalabile. Il primo progetto di automazione risale al 2017 quando il cliente ci ha contattati per aumentare lo spazio di stoccaggio dedicato al B2B, composto da 15 punti vendita di proprietà e 1.850 reseller presenti nel mondo. Abbiamo pertanto implementato un magazzino automatico con miniload per lo stoccaggio dei colli, dotato di 20.000 postazioni, ed introdotto il nostro WCS Dematic IQ per informatizzare tutti i processi logistici, ottenendo maggiore produttività del magazzino e netta riduzione degli errori».

Con l'arrivo della pandemia, è sorta poi l'esigenza di gestire rapidamente l'improvvisa esplosione dell'eCommerce, canale in cui il brand era già presente ma che aveva un peso certo differente rispetto al B2B. «Nel 2021 abbiamo quindi proposto la soluzione Autostore dotata di circa 7.000 cassette e 15 robot, che risulta vincente per il piece picking tipico dell’online. Da qui è poi partito il lavoro di integrazione tra i due magazzini automatici, in quanto i primo dedicato ai colli va anche a fare rifornimento dell'Autostore: i colli vengono aperti per travasare i capi nelle cassette Autostore e da qui si fa il picking per l'eCommerce. A completare la soluzione, ci sono le due postazioni Autostre goods to person, che concludono il ciclo di prelievo automatico, che può raggiungere anche 400 righe d'ordine all'ora» aggiunge Cirigliano.

Altro brand, altra storia. La partnership con Benetton inizia nel 2020 in piena pandemia e sebbene l’esigenza fosse sempre legata alla gestione del boom dell’eCommerce, Dematic si è trovata davanti ad una nuova grande sfida: implementare l’automazione di ultima generazione in un magazzino con un’altezza sotto trave davvero ridotta. «Nel centro distributivo del nostro cliente sito a Villorba (TV), ci sono circa 5 metri sotto trave, troppo pochi per installare un magazzino automatico “tradizionale”» spiega Cirigliano. Grazie alla sua densità di stoccaggio, Autostore è risultato ancora una volta il compromesso migliore: in soli 3,5 metri di altezza, Dematic ha installato una soluzione Autostore da 60.000 cassette, espandibili di altre 10.000 unità senza modificare la griglia qualora il cliente ne avesse bisogno. Al momento sono presenti 10 porte di picking e 2 di decanting, ma è già stato predisposto per eventuali ulteriori aggiuntive. «Questa soluzione, infatti, è nato per la gestione dell'eCommerce ma il cliente, pur avendo altri sistemi di automazione più classici per il rifornimento dei punti vendita, ha deciso di utilizzarlo anche per il replenishment stagionale dei negozi, ottenendo ottimi risultati in poche settimane» conclude Cirigliano.

Come affrontare le sfide dell’omnicanalità

A chiudere i lavori, tutta l’esperienza di Roberto Vismara, Sales Director Italy di Manhattan Associates, che si è soffermato sui trend che stanno stanno influenzando la distribuzione omnicanale. Manhattan Associates, attraverso la sua tecnologia, è in grado di supportare qualsiasi tipo di azienda che intende affrontare un processo di trasformazione digitale in cui il canale eCommerce e i suoi volumi risultano rilevanti. «In tale contesto, - racconta Roberto Vismara - dovendo gestire ordini di natura diversa e dalle diverse dimensioni, con livelli di servizio eterogenei, le sfide che le aziende devono affrontare sul fronte della distribuzione si moltiplicano e se i canali vengono gestiti in maniera separata c’è il rischio che si moltiplichino anche gli investimenti da affrontare. Il nostro approccio si basa invece sulla gestione di una supply chain unificata e digitale, ottenibile attraverso l'adozione della nostra piattaforma in cloud, che permette una scalabilità dell'operatività in magazzino, oltre che la possibilità di gestire canali diversi e di ridurre il lead time di attraversamento, solo per fare qualche esempio. Il tutto, garantendo la coesistenza tra fattore umano e automazione/ robotizzazione all'interno del magazzino, con l'ottica di avere sempre una visione integrata e di continua ottimizzazione delle operations classiche di magazzino».

Le problematiche più frequenti che incorrono quando bisogna gestire un magazzino omnichannel riguardano sicuramente il superamento della “logica delle wave”: «La nostra soluzione ha delle funzionalità di tipo order streaming che permettono di rilasciare in real time qualsiasi tipologia di ordine verso il magazzino e, al tempo stesso, introduce delle logiche di ottimizzazione di task verso i pickeristi per ottimizzare i percorsi e il tempo delle risorse. Permette inoltre - prosegue Vismara - un monitoraggio completo sul layout del magazzino, utile ad esempio per evitare gli assembramenti in corsia e conseguenti attese per il prelievo. Un altro aspetto è che la nostra soluzione di Warehouse Management è agnostica rispetto a qualsiasi fornitore di automazione, per cui siamo in grado di integrare qualsiasi tipo di automazione che il cliente possa aver selezionato per gestire l'operatività e i volumi crescenti all'interno del magazzino. Queste funzionalità, in realtà, sono presenti in tutte le nostre soluzioni, sia nella componente di Order Management, sia in quella di Warehouse Management e Transportation. Tutte si basano infatti su una logica di ottimizzazione continua, integrata e trasversale, che permette la piena interoperabilità tra le diverse soluzioni» conclude Vismara.

A chiudere i lavori, tutta l’esperienza di Roberto Vismara, Sales Director Italy di Manhattan Associates, che si è soffermato sui trend che stanno stanno influenzando la distribuzione omnicanale. Manhattan Associates, attraverso la sua tecnologia, è in grado di supportare qualsiasi tipo di azienda che intende affrontare un processo di trasformazione digitale in cui il canale eCommerce e i suoi volumi risultano rilevanti. «In tale contesto, - racconta Roberto Vismara - dovendo gestire ordini di natura diversa e dalle diverse dimensioni, con livelli di servizio eterogenei, le sfide che le aziende devono affrontare sul fronte della distribuzione si moltiplicano e se i canali vengono gestiti in maniera separata c’è il rischio che si moltiplichino anche gli investimenti da affrontare. Il nostro approccio si basa invece sulla gestione di una supply chain unificata e digitale, ottenibile attraverso l'adozione della nostra piattaforma in cloud, che permette una scalabilità dell'operatività in magazzino, oltre che la possibilità di gestire canali diversi e di ridurre il lead time di attraversamento, solo per fare qualche esempio. Il tutto, garantendo la coesistenza tra fattore umano e automazione/ robotizzazione all'interno del magazzino, con l'ottica di avere sempre una visione integrata e di continua ottimizzazione delle operations classiche di magazzino».

Le problematiche più frequenti che incorrono quando bisogna gestire un magazzino omnichannel riguardano sicuramente il superamento della “logica delle wave”: «La nostra soluzione ha delle funzionalità di tipo order streaming che permettono di rilasciare in real time qualsiasi tipologia di ordine verso il magazzino e, al tempo stesso, introduce delle logiche di ottimizzazione di task verso i pickeristi per ottimizzare i percorsi e il tempo delle risorse. Permette inoltre - prosegue Vismara - un monitoraggio completo sul layout del magazzino, utile ad esempio per evitare gli assembramenti in corsia e conseguenti attese per il prelievo. Un altro aspetto è che la nostra soluzione di Warehouse Management è agnostica rispetto a qualsiasi fornitore di automazione, per cui siamo in grado di integrare qualsiasi tipo di automazione che il cliente possa aver selezionato per gestire l'operatività e i volumi crescenti all'interno del magazzino. Queste funzionalità, in realtà, sono presenti in tutte le nostre soluzioni, sia nella componente di Order Management, sia in quella di Warehouse Management e Transportation. Tutte si basano infatti su una logica di ottimizzazione continua, integrata e trasversale, che permette la piena interoperabilità tra le diverse soluzioni» conclude Vismara.