30-11-2023

Nei giorni scorsi si è tenuto il webinar “Cold chain alimentare” organizzato da Logistica Management in collaborazione con i partner Generix Group, Jungheinrich, Modula, Testo e Ubiquicom e moderato da Marco Bettucci, Lecturer di Operations and Technology, SDA Bocconi School of Management. Il pomeriggio di lavori è stato molto seguito dal pubblico, collegato in diretta streaming, e ha fornito diversi spunti di riflessione su come gestire al meglio lo stoccaggio e la distribuzione dei prodotti freschi, freschissimi e surgelati, tenendo sotto controllo alcuni parametri quali innanzitutto la temperatura, la shelf life, data di scadenza e proprietà intrinseche dei prodotti.

Le presentazioni sono disponibili sul sito dell'evento, nella sezione Agenda, al seguente link (cliccare sulle frecce verdi in corrispondenza degli interventi in agenda).

Per vedere la registrazione video dell'evento compila il form sottostante (accederete ad un file pdf contenente il link al video).

In apertura, Marco Bettucci ha tracciato un quadro sulle traiettorie evolutive e le sfide della supply chain a temperatura controllata: «L’ottimizzazione della cold chain è una sfida che tutti gli attori delle filiere del freddo, produttori, distributori, operatori logistici e retailer, dovrebbero perseguire con un approccio il più possibile end to end e collaborativo. Tale ottimizzazione non è solo relativa alle prestazioni di efficienza economica ma anche e soprattutto alla garanzia di mantenimento della qualità del prodotto e alla sostenibilità ambientale. In tutto questo le tecnologie logistiche e digitali sono un fattore abilitante fondamentale per gestire al meglio prodotti, dati ed informazioni al fine di preservare le condizioni richieste dalla catena del frutto lungo tutta la supply chain».

Le presentazioni sono disponibili sul sito dell'evento, nella sezione Agenda, al seguente link (cliccare sulle frecce verdi in corrispondenza degli interventi in agenda).

Per vedere la registrazione video dell'evento compila il form sottostante (accederete ad un file pdf contenente il link al video).

In apertura, Marco Bettucci ha tracciato un quadro sulle traiettorie evolutive e le sfide della supply chain a temperatura controllata: «L’ottimizzazione della cold chain è una sfida che tutti gli attori delle filiere del freddo, produttori, distributori, operatori logistici e retailer, dovrebbero perseguire con un approccio il più possibile end to end e collaborativo. Tale ottimizzazione non è solo relativa alle prestazioni di efficienza economica ma anche e soprattutto alla garanzia di mantenimento della qualità del prodotto e alla sostenibilità ambientale. In tutto questo le tecnologie logistiche e digitali sono un fattore abilitante fondamentale per gestire al meglio prodotti, dati ed informazioni al fine di preservare le condizioni richieste dalla catena del frutto lungo tutta la supply chain».

Orogel: un’eccellenza europea a -25 °C

Insieme a Roberto Lorino, Director Automated Systems di Jungheinrich, e Valter Zino, Direttore Generale Impianti e Tecnologie di Orogel entriamo all’interno di un magazzino automatico di ultima generazione, a basse temperature e altamente performante, dedicato ai prodotti surgelati. «Nel 1987 entra in esercizio la prima cella di stoccaggio per il prodotto surgelato a funzionamento automatico: un passo coraggioso e non scontato per una piccola realtà che ha tracciato una linea guida perseverata nei successivi 50 anni. A quella sono poi seguite la realizzazione di altri quattro impianti di stoccaggio automatico forniti da Jungheinrich, ultimo dei quali è Orogel 3 entrata in esercizio ad inizio 2020» racconta Zino.

Su una superficie di oltre 300.000 mq, che è quella su cui si estende lo stabilimento di Cesena, la sola cella frigorifera, uno scaffale a -25 °C coibentato e impermeabile alla dispersione della temperatura, ne occupa 8.000 mq, con una capacità di stoccaggio pari a 50 mila posti pallet e 400.000 quintali di portata. «All’interno della cella, - spiega Lorino - sostenibile per il bassissimo consumo energetico che si avvale anche della cogenerazione e trigenerazione, lavorano 6 trasloelevatori con sistema shuttle che, muovendosi contemporaneamente in orizzontale e in verticale, riescono a stoccare all’interno di corsie disposte su 12 livelli di stoccaggio a varie altezze. Si tratta di macchine che viaggiano fino a 200 metri al minuto in orizzontale e fino a 70 metri al minuto in verticale e hanno una portata di 1.600 kg. Il tutto con un grado di automazione massimo dove grazie alla movimentazione informatizzata tutto si muove in maniera automatica e computerizzata».

La collaborazione tra Jungheinrich e Orogel è una collaborazione ventennale e l’impianto Orogel 3 ha ulteriormente consolidato questa partnership tecnologica che ha garantito al cliente benefici operativi e gestionali, aumentando ulteriormente la propria efficienza, sia nella movimentazione che nello stoccaggio, e mantenendo margini di flessibilità per ulteriori evoluzioni che potranno essere applicate nel medio-lungo periodo.

Insieme a Roberto Lorino, Director Automated Systems di Jungheinrich, e Valter Zino, Direttore Generale Impianti e Tecnologie di Orogel entriamo all’interno di un magazzino automatico di ultima generazione, a basse temperature e altamente performante, dedicato ai prodotti surgelati. «Nel 1987 entra in esercizio la prima cella di stoccaggio per il prodotto surgelato a funzionamento automatico: un passo coraggioso e non scontato per una piccola realtà che ha tracciato una linea guida perseverata nei successivi 50 anni. A quella sono poi seguite la realizzazione di altri quattro impianti di stoccaggio automatico forniti da Jungheinrich, ultimo dei quali è Orogel 3 entrata in esercizio ad inizio 2020» racconta Zino.

Su una superficie di oltre 300.000 mq, che è quella su cui si estende lo stabilimento di Cesena, la sola cella frigorifera, uno scaffale a -25 °C coibentato e impermeabile alla dispersione della temperatura, ne occupa 8.000 mq, con una capacità di stoccaggio pari a 50 mila posti pallet e 400.000 quintali di portata. «All’interno della cella, - spiega Lorino - sostenibile per il bassissimo consumo energetico che si avvale anche della cogenerazione e trigenerazione, lavorano 6 trasloelevatori con sistema shuttle che, muovendosi contemporaneamente in orizzontale e in verticale, riescono a stoccare all’interno di corsie disposte su 12 livelli di stoccaggio a varie altezze. Si tratta di macchine che viaggiano fino a 200 metri al minuto in orizzontale e fino a 70 metri al minuto in verticale e hanno una portata di 1.600 kg. Il tutto con un grado di automazione massimo dove grazie alla movimentazione informatizzata tutto si muove in maniera automatica e computerizzata».

La collaborazione tra Jungheinrich e Orogel è una collaborazione ventennale e l’impianto Orogel 3 ha ulteriormente consolidato questa partnership tecnologica che ha garantito al cliente benefici operativi e gestionali, aumentando ulteriormente la propria efficienza, sia nella movimentazione che nello stoccaggio, e mantenendo margini di flessibilità per ulteriori evoluzioni che potranno essere applicate nel medio-lungo periodo.

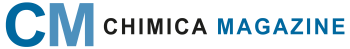

Strumenti hi-tech per monitorare la food supply chain

A seguire Luca Laudi, Product Specialist di Testo SpA, ha parlato delle criticità della catena del freddo, introducendo gli strumenti di misura più efficaci per garantire la perfetta conservazione degli alimenti deperibili a partire dalla fase di produzione e trasformazione, fino ad arrivare allo stoccaggio e distribuzione. «Dal trasporto alla conservazione dei prodotti, passando per la produzione e preparazione degli alimenti fino alla vendita, ogni fase deve essere conforme alle linee guida HACCP. Per questo Testo offre numerosi strumenti di misura e soluzioni complete per garantire in ogni momento la qualità e la sicurezza degli alimenti. Questi sono ideali per registrare e documentare i parametri di misura rilevanti come la temperatura, l’umidità e i controlli di qualità nonché per creare report di misura, utili per il monitoraggio costante della cold chain. – afferma Laudi, che prosegue - Per garantire tutto questo, le aziende si affidano ai nostri data logger e ai sistemi di monitoraggio che forniscono costantemente risultati affidabili».

Per risultati oggettivi e confrontabili è quindi necessario l’impiego di misuratori di temperatura efficaci che si adattino alle diverse esigenze degli ambienti di lavorazione e dei generi alimentari, dai freschi ai freschissimi, fino ad arrivare ai surgelati. Ad esempio, i data logger di temperatura trovano applicazione soprattutto in quei settori industriali in cui la temperatura e l'umidità dell'aria svolgono un ruolo essenziale. Tra gli strumenti che Laudi illustrerà nel corso del suo intervento, ci saranno il data logger Wi-Fi Testo Saveris 2 e Saveris Food V3, impiegati da molte aziende per misurare la temperatura all’interno di magazzini di stoccaggio, celle frigorifere e ambienti di lavoro. «Saveris 2, ad esempio, è un sistema di monitoraggio flessibile, basato su un sistema di data logger Wifi e un cloud esterno per la gestione dei dati; dopo la registrazione dell’account, si può interrogare velocemente il sistema, scaricando tutti i dati, attraverso la creazione di report automatici che permettono di avere sempre tutto sotto controllo. Questo sistema, data la facilità d’istallazione, si può adattare anche a piccole realtà», conclude Laudi.

A seguire Luca Laudi, Product Specialist di Testo SpA, ha parlato delle criticità della catena del freddo, introducendo gli strumenti di misura più efficaci per garantire la perfetta conservazione degli alimenti deperibili a partire dalla fase di produzione e trasformazione, fino ad arrivare allo stoccaggio e distribuzione. «Dal trasporto alla conservazione dei prodotti, passando per la produzione e preparazione degli alimenti fino alla vendita, ogni fase deve essere conforme alle linee guida HACCP. Per questo Testo offre numerosi strumenti di misura e soluzioni complete per garantire in ogni momento la qualità e la sicurezza degli alimenti. Questi sono ideali per registrare e documentare i parametri di misura rilevanti come la temperatura, l’umidità e i controlli di qualità nonché per creare report di misura, utili per il monitoraggio costante della cold chain. – afferma Laudi, che prosegue - Per garantire tutto questo, le aziende si affidano ai nostri data logger e ai sistemi di monitoraggio che forniscono costantemente risultati affidabili».

Per risultati oggettivi e confrontabili è quindi necessario l’impiego di misuratori di temperatura efficaci che si adattino alle diverse esigenze degli ambienti di lavorazione e dei generi alimentari, dai freschi ai freschissimi, fino ad arrivare ai surgelati. Ad esempio, i data logger di temperatura trovano applicazione soprattutto in quei settori industriali in cui la temperatura e l'umidità dell'aria svolgono un ruolo essenziale. Tra gli strumenti che Laudi illustrerà nel corso del suo intervento, ci saranno il data logger Wi-Fi Testo Saveris 2 e Saveris Food V3, impiegati da molte aziende per misurare la temperatura all’interno di magazzini di stoccaggio, celle frigorifere e ambienti di lavoro. «Saveris 2, ad esempio, è un sistema di monitoraggio flessibile, basato su un sistema di data logger Wifi e un cloud esterno per la gestione dei dati; dopo la registrazione dell’account, si può interrogare velocemente il sistema, scaricando tutti i dati, attraverso la creazione di report automatici che permettono di avere sempre tutto sotto controllo. Questo sistema, data la facilità d’istallazione, si può adattare anche a piccole realtà», conclude Laudi.

Stoccaggio in verticale a temperature controllate

Simone Iannelli, Area Manager di Modula, ricorda invece i principali problemi legati alla cold chain, - costi alti per il controllo della temperatura, rischio di contaminazione e deperimento, tempistiche di picking sensibilmente ridotte - durante la catena di attività di preparazione, immagazzinamento e trasporto, per garantire la qualità e sicurezza dei prodotti deperibili e termosensibili. «La soluzione per questo problema sono i magazzini verticali che permettono di recuperare fino al 90% dello spazio di deposito disponibile. I magazzini automatici verticali di Modula consentono inoltre anche il controllo della temperatura in un range da +2 a +25 gradi, unendo i benefici del magazzino verticale alla ingegnerizzazione che garantisce temperatura e umidità per uno stoccaggio sicuro».

Un magazzino automatico permette anche di ridurre i costi legati alla dispersione della temperatura, grazie all’automazione del picking e dello stoccaggio. «Modula ha introdotto nuove soluzioni di stoccaggio che vanno ad ampliare la gamma di prodotti ideali per chi opera nella cold chain o in ambienti con condizioni controllate. - spiega Simone Iannelli - La prima è Modula Climate Control, il magazzino verticale automatico a temperatura controllata che è stato ideato per stoccare materiali sensibili alle variazioni di temperatura e umidità o stoccaggio refrigerato. La seconda soluzione è Modula Clean Room, il sistema di stoccaggio in grado di funzionare all’interno di camere bianche ideato per ridurre al minimo l’introduzione, la generazione e il mantenimento di specifiche particelle. La terza soluzione è invece Modula Dry, il magazzino automatico verticale che permette di garantire un valore di umidità relativa al di sotto del 5%».

Simone Iannelli, Area Manager di Modula, ricorda invece i principali problemi legati alla cold chain, - costi alti per il controllo della temperatura, rischio di contaminazione e deperimento, tempistiche di picking sensibilmente ridotte - durante la catena di attività di preparazione, immagazzinamento e trasporto, per garantire la qualità e sicurezza dei prodotti deperibili e termosensibili. «La soluzione per questo problema sono i magazzini verticali che permettono di recuperare fino al 90% dello spazio di deposito disponibile. I magazzini automatici verticali di Modula consentono inoltre anche il controllo della temperatura in un range da +2 a +25 gradi, unendo i benefici del magazzino verticale alla ingegnerizzazione che garantisce temperatura e umidità per uno stoccaggio sicuro».

Un magazzino automatico permette anche di ridurre i costi legati alla dispersione della temperatura, grazie all’automazione del picking e dello stoccaggio. «Modula ha introdotto nuove soluzioni di stoccaggio che vanno ad ampliare la gamma di prodotti ideali per chi opera nella cold chain o in ambienti con condizioni controllate. - spiega Simone Iannelli - La prima è Modula Climate Control, il magazzino verticale automatico a temperatura controllata che è stato ideato per stoccare materiali sensibili alle variazioni di temperatura e umidità o stoccaggio refrigerato. La seconda soluzione è Modula Clean Room, il sistema di stoccaggio in grado di funzionare all’interno di camere bianche ideato per ridurre al minimo l’introduzione, la generazione e il mantenimento di specifiche particelle. La terza soluzione è invece Modula Dry, il magazzino automatico verticale che permette di garantire un valore di umidità relativa al di sotto del 5%».

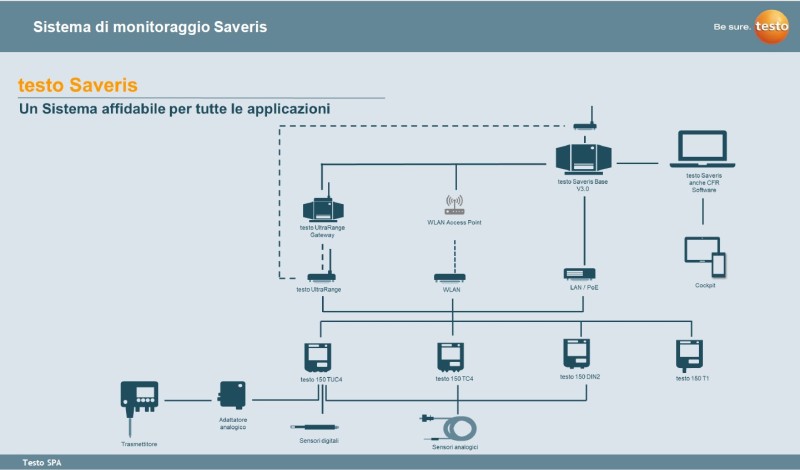

Tracking e sensoristica integrata per la cold chain

Nel mondo dell’intralogistica, Ubiquicom è nota per lo sviluppo di soluzioni di localizzazione in tempo reale (RTLS), punto di partenza da cui poi è stata messo a punto un nuovo mix di tecnologie di comunicazione e localizzazione che consentono di monitorare i valori di temperatura e la posizione della merce in ogni fase dell’handling e del trasporto, tanto in magazzino, durante lo stoccaggio in cella, quanto sui furgoni refrigerati, fino alla destinazione finale. «Forte della propria expertise nel RTLS, - sottolinea Davide Renzi, Chief Technology Officer di Ubiquicom - attraverso le proprie soluzioni Ubiquicom garantisce quindi la localizzazione del carico refrigerato, fino al singolo contenitore isotermico, così da certificare al cliente finale che la catena del freddo non ha subito interruzioni. Questa modalità di tracking accurata permette al cliente stesso di poter gestire tempestivamente criticità e anomalie per scongiurare il deperimento dei beni grazie alla consultazione in tempo reale dei dati sulla temperatura. Inoltre, la piattaforma software proprietaria consente la generazione di report e statistiche dei dati di telemetria e degli eventi relativi ad ogni contenitore isotermico lungo tutta la catena, così da poter risalire ad eventuali anomalie per tempo».

Un tracking costante nella cold chain è indispensabile soprattutto quando si tratta di movimentare prodotti ad alto valore, si pensi ad esempio alla pasticceria artigianale, per i quali il cliente chiede non solo di preservare le proprietà intrinseche attraverso il mantenimento della giusta temperatura, ma anche di localizzare la merce in qualsiasi momento, fino alla consegna finale. «Ed è proprio questo il vantaggio intrinseco delle soluzioni che Ubiquicom propone per la cold chain alimentare: la garanzia di un tracking senza interruzioni e in tempo reale, al quale si affianca una precisa localizzazione della merce, ad un costo accessibile» conclude Renzi.

Nel mondo dell’intralogistica, Ubiquicom è nota per lo sviluppo di soluzioni di localizzazione in tempo reale (RTLS), punto di partenza da cui poi è stata messo a punto un nuovo mix di tecnologie di comunicazione e localizzazione che consentono di monitorare i valori di temperatura e la posizione della merce in ogni fase dell’handling e del trasporto, tanto in magazzino, durante lo stoccaggio in cella, quanto sui furgoni refrigerati, fino alla destinazione finale. «Forte della propria expertise nel RTLS, - sottolinea Davide Renzi, Chief Technology Officer di Ubiquicom - attraverso le proprie soluzioni Ubiquicom garantisce quindi la localizzazione del carico refrigerato, fino al singolo contenitore isotermico, così da certificare al cliente finale che la catena del freddo non ha subito interruzioni. Questa modalità di tracking accurata permette al cliente stesso di poter gestire tempestivamente criticità e anomalie per scongiurare il deperimento dei beni grazie alla consultazione in tempo reale dei dati sulla temperatura. Inoltre, la piattaforma software proprietaria consente la generazione di report e statistiche dei dati di telemetria e degli eventi relativi ad ogni contenitore isotermico lungo tutta la catena, così da poter risalire ad eventuali anomalie per tempo».

Un tracking costante nella cold chain è indispensabile soprattutto quando si tratta di movimentare prodotti ad alto valore, si pensi ad esempio alla pasticceria artigianale, per i quali il cliente chiede non solo di preservare le proprietà intrinseche attraverso il mantenimento della giusta temperatura, ma anche di localizzare la merce in qualsiasi momento, fino alla consegna finale. «Ed è proprio questo il vantaggio intrinseco delle soluzioni che Ubiquicom propone per la cold chain alimentare: la garanzia di un tracking senza interruzioni e in tempo reale, al quale si affianca una precisa localizzazione della merce, ad un costo accessibile» conclude Renzi.

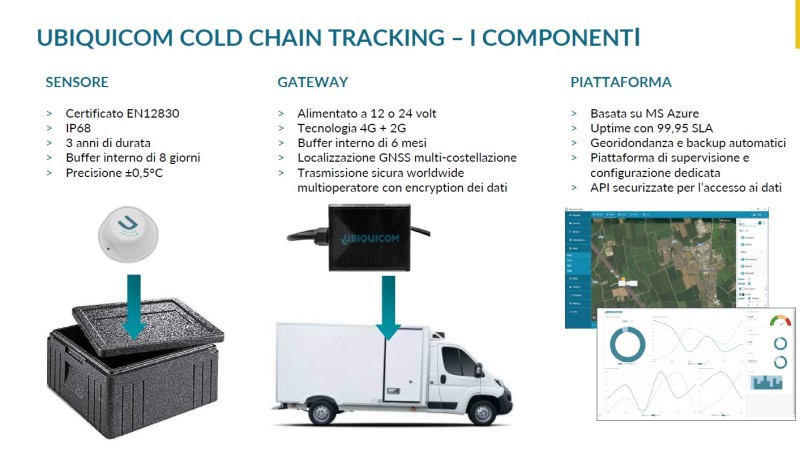

Magazzino a temperatura controllata: complessità, soluzioni e futuro

In chiusura, Catherine Balavoine, Supply Chain Solutions Sales Expert di Generix Group, ricorda che i prodotti a temperatura controllata richiedono una particolare attenzione lungo tutti gli step della supply chain. «Lato magazzino, non si tratta soltanto di tenere sotto controllo la temperatura, ma anche ad esempio di assicurare la tracciabilità della merce, gestire con la massima accuratezza le regole FEFO, ottimizzare gli spazi (stock e picking) e rispettare i vincoli di servizio dei clienti. In particolare, per le aziende che mirano a spingere sull’automatizzazione dei processi, diventa pertanto essenziale dotarsi di soluzioni di ultima generazione per avere una digitalizzazione più fluida della supply chain, a partire proprio dal magazzino» spiega Balavoine. «All'interno di un magazzino a temperatura controllata, sono diversi i fattori che influenzano la gestione dei freschi, freschissimi e surgelati. - spiega Catherine Balavoine - Oltre a quelli sopra menzionati, bisogna tenere conto, ad esempio, anche dei vincoli richiesti dai clienti, come la consegna dello stesso lotto o di un prodotto con la stessa data di scadenza, che a livello operativo implica la disponibilità di ampi spazi non solo per lo stoccaggio, ma anche per il prelievo e la preparazione degli ordini. Da qui è nata già da tempo l’esigenza di dotare i magazzini di trasloelevatori per lo stoccaggio automatico dei prodotti a temperatura controllata, ma sempre da qui nasce ora anche la difficoltà nel reperire gli spazi necessari per le attività di picking e per la successiva preparazione dei prodotti (pallet, collo, unità). Se poi si tratta anche di servire il canale eCommerce con le sue dinamiche, capiamo che la complessità non può che aumentare ulteriormente».

Sempre più centrale nella soddisfazione del cliente, la logistica deve poter assicurare all’azienda agilità e performance di alta qualità. E la gestione ottimizzata del magazzino e delle scorte, anche dei prodotti termosensibili, è una delle sfide più importanti da affrontare per centrare l’obiettivo. Il software WMS per la gestione del magazzino di Generix Group permette di ottimizzare la gestione dei freschi, organizzando al meglio le scorte, effettuando le preparazioni merce secondo i diversi canali di vendita e soprattutto nel caso specifico garantendo il monitoraggio dellagiusta temperatura. «Nel food c'è un incremento significativo dell'eCommerce, - spiega Balavoine - ma sono ancora tanti gli aspetti del servizio che vanno migliorati. Ad esempio, mentre nel B2B non può capitare di consegnare al cliente dei prodotti freschi con una data di scadenza troppo ravvicinata, perché i processi di controllo sono implementati con sicurezza, per i clienti eCommerce la questione è ancora aperta: un controllo accurato del FEFO su questo canale, che implica picking di unità, comporterebbe infatti un’ingente perdita di produttività. Nel corso del mio intervento approfondirò tutti questi aspetti».

Per vedere la registrazione video dell'evento compilare il form sottostante (accederete ad un file pdf contenente il link al video).

In chiusura, Catherine Balavoine, Supply Chain Solutions Sales Expert di Generix Group, ricorda che i prodotti a temperatura controllata richiedono una particolare attenzione lungo tutti gli step della supply chain. «Lato magazzino, non si tratta soltanto di tenere sotto controllo la temperatura, ma anche ad esempio di assicurare la tracciabilità della merce, gestire con la massima accuratezza le regole FEFO, ottimizzare gli spazi (stock e picking) e rispettare i vincoli di servizio dei clienti. In particolare, per le aziende che mirano a spingere sull’automatizzazione dei processi, diventa pertanto essenziale dotarsi di soluzioni di ultima generazione per avere una digitalizzazione più fluida della supply chain, a partire proprio dal magazzino» spiega Balavoine. «All'interno di un magazzino a temperatura controllata, sono diversi i fattori che influenzano la gestione dei freschi, freschissimi e surgelati. - spiega Catherine Balavoine - Oltre a quelli sopra menzionati, bisogna tenere conto, ad esempio, anche dei vincoli richiesti dai clienti, come la consegna dello stesso lotto o di un prodotto con la stessa data di scadenza, che a livello operativo implica la disponibilità di ampi spazi non solo per lo stoccaggio, ma anche per il prelievo e la preparazione degli ordini. Da qui è nata già da tempo l’esigenza di dotare i magazzini di trasloelevatori per lo stoccaggio automatico dei prodotti a temperatura controllata, ma sempre da qui nasce ora anche la difficoltà nel reperire gli spazi necessari per le attività di picking e per la successiva preparazione dei prodotti (pallet, collo, unità). Se poi si tratta anche di servire il canale eCommerce con le sue dinamiche, capiamo che la complessità non può che aumentare ulteriormente».

Sempre più centrale nella soddisfazione del cliente, la logistica deve poter assicurare all’azienda agilità e performance di alta qualità. E la gestione ottimizzata del magazzino e delle scorte, anche dei prodotti termosensibili, è una delle sfide più importanti da affrontare per centrare l’obiettivo. Il software WMS per la gestione del magazzino di Generix Group permette di ottimizzare la gestione dei freschi, organizzando al meglio le scorte, effettuando le preparazioni merce secondo i diversi canali di vendita e soprattutto nel caso specifico garantendo il monitoraggio dellagiusta temperatura. «Nel food c'è un incremento significativo dell'eCommerce, - spiega Balavoine - ma sono ancora tanti gli aspetti del servizio che vanno migliorati. Ad esempio, mentre nel B2B non può capitare di consegnare al cliente dei prodotti freschi con una data di scadenza troppo ravvicinata, perché i processi di controllo sono implementati con sicurezza, per i clienti eCommerce la questione è ancora aperta: un controllo accurato del FEFO su questo canale, che implica picking di unità, comporterebbe infatti un’ingente perdita di produttività. Nel corso del mio intervento approfondirò tutti questi aspetti».

Per vedere la registrazione video dell'evento compilare il form sottostante (accederete ad un file pdf contenente il link al video).